数字化诊断方法论

对企业数字化战略管控、智能运营、商业创新、基础保障等维度进行诊断评估,并将诊断结果划分为多个模块及相应具体内容,以数字化技术为手段促进企业价值链提升的过程。数字化改造进程包括企业的管理决策层、工厂操作层、设备运行层,涉及到制造类企业的研发、工艺、生产

对企业数字化战略管控、智能运营、商业创新、基础保障等维度进行诊断评估,并将诊断结果划分为多个模块及相应具体内容,以数字化技术为手段促进企业价值链提升的过程。数字化改造进程包括企业的管理决策层、工厂操作层、设备运行层,涉及到制造类企业的研发、工艺、生产

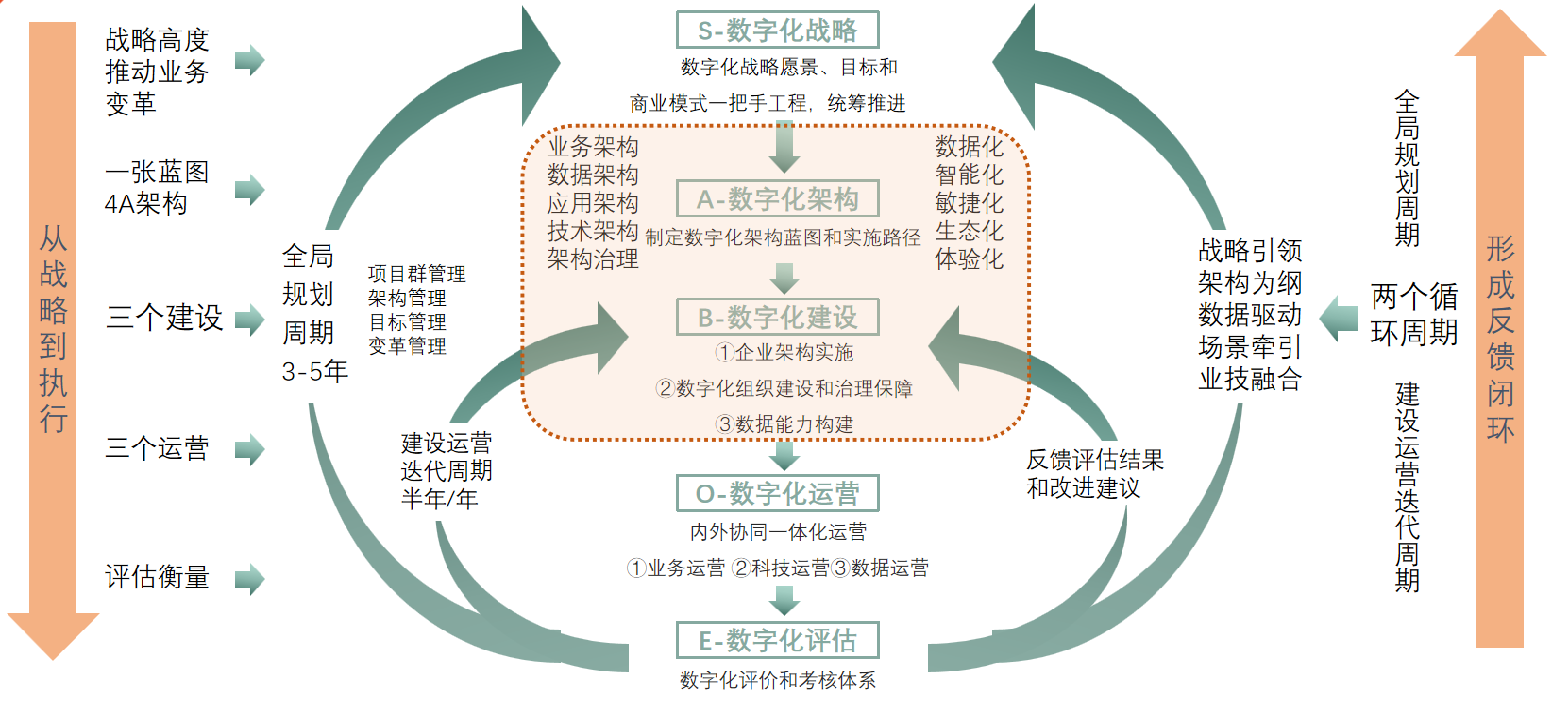

数字化体系:

智能工厂未来场景展望:通过实现制造全流程的数字化、智能化,快速满足客户需求,构建核心竞争力。

物流智能化:从原材料到成品全程通过信息化,实现从订单到客户全流程分段透明化、可视化,通过物流信息化拉动,优化库存,成 品通过销售计划与物流计划衔接并推进下线装柜,整体通过MES信息互联,逐步实现物流最优及智能化物流。

计划一体化:整合IT系统,打造敏捷快速、总部装一体化的自动排程系统优化约束资源,实现2-4小时精细化快速自动排产,同时为 生产精细化(工艺、品质、物流等)打下基础。

生产精细化:设备升级为智能设备,实现设备智能换型、自适应生产、互联互通、保养预警前置、设备自我诊断报警的功能,同时可 实时收集数据发送各部门;通过生产实绩的精细化采集,构建产能差异分析模型,实现生产可视化与工序间的均衡化。

质量体系化:将追溯物料维护到产品工艺路径中的工序BOM内,在生产过程中,通过产品过站采集,物料上料采集,包括维修站物 料更换等形成数据链,实现产品生产记录正反可追溯,不断完善产品质量。

决策智能化:通过数据体系重构、流程梳理优化、系统集成控制,构建完善的品质数据采集、分析、闭环、控制管理系统,实现制造 全程的品质管控覆盖;通过全量、全流程数据的集成,构建横向、纵向一体化的数据体系,实现分层数据决策执行。

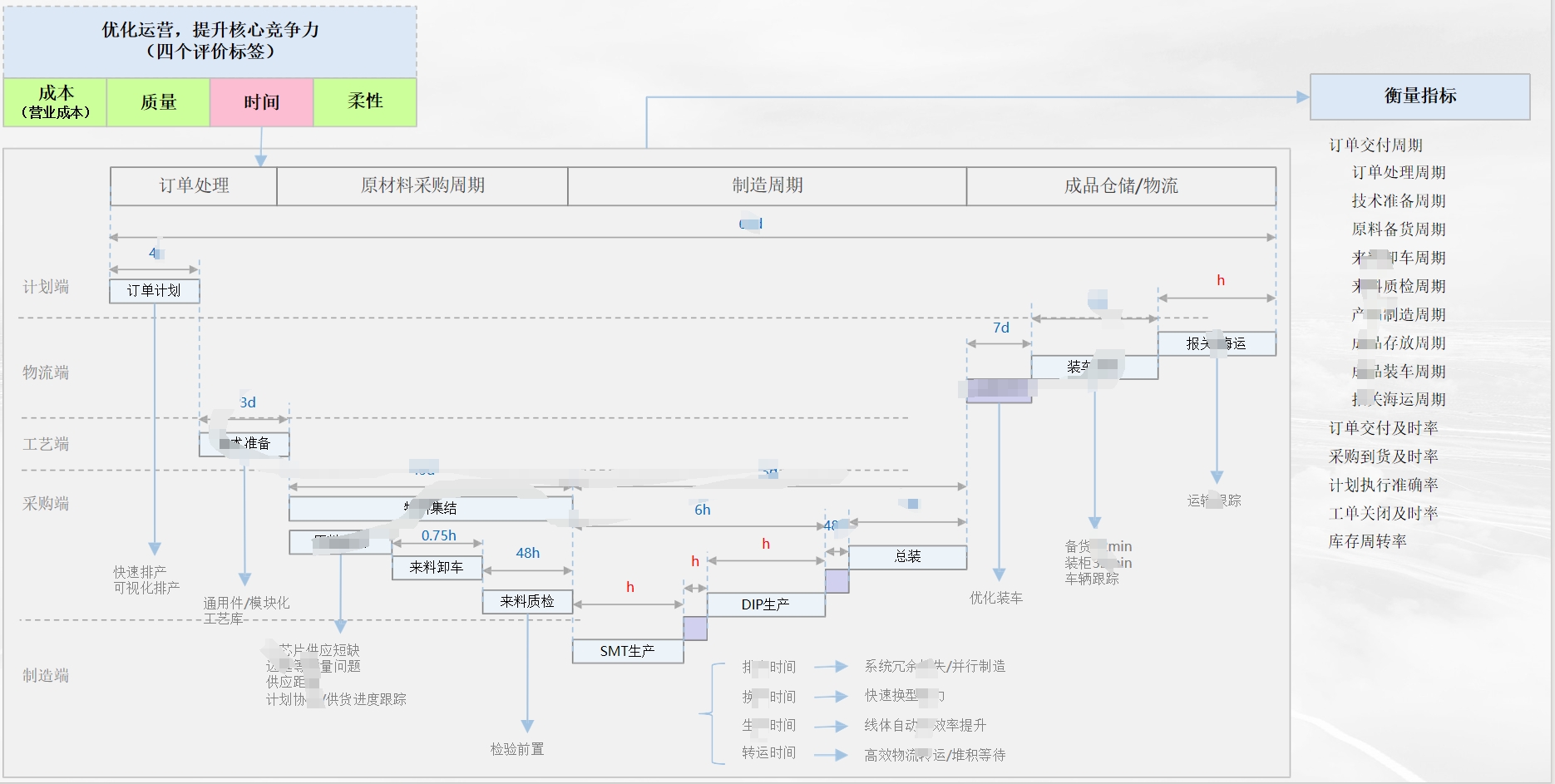

智能工厂的目标:通过4个维度(成本/质量/时间/柔性)优化提升工厂的核心竞争力,依据运营指标对工厂的资产运营能力进行评价。

目标拆解示意:

基于全球500强企业的最佳实践,体系化方法论,对外输出,核心塑造全球有竞争力、可持续的灯塔工厂。

方案细节内容很多,不展开赘述,欢迎垂询!